Förstå den tätningslösa arkitekturen hos magnetiska drivpumpar

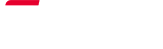

A säker magnetisk drivpump (mag-drive) arbetar enligt principen om magnetisk koppling, vilket effektivt eliminerar behovet av en mekanisk axeltätning - den vanligaste punkten för fel och läckage i traditionella centrifugalpumpar. Genom att använda en yttre enhet av magneter som drivs av motorn för att rotera en inre magnetenhet som är fäst vid pumphjulet, förblir vätskan helt innesluten i ett hermetiskt tillslutet inneslutningsskal. Denna "förseglingsfria" design säkerställer att det inte finns någon fysisk väg för den pumpade vätskan att komma ut i miljön, vilket gör den till en viktig komponent för anläggningar som hanterar farliga, brandfarliga eller dyra medier.

Inneslutningsskalets roll

Inneslutningsskalet är den primära tryckgränsen i en mag-driven pump. I högsäkerhetsapplikationer är dessa skal ofta konstruerade av korrosionsbeständiga legeringar som Hastelloy eller förstärkt teknisk plast. Eftersom det inte finns någon roterande tätning utsatt för friktion och slitage ersätts risken för "katastrofalt tätningsfel" av en robust, statisk barriär som avsevärt förbättrar Mean Time Between Maintenance (MTBM).

Kritiska säkerhetsfunktioner och designstandarder

När man utvärderar en magnetisk drivpump för säkerhetskritiska miljöer skiljer specifika designegenskaper en standardpump från en "säker" modell med hög integritet. Ingenjörsteam letar vanligtvis efter överensstämmelse med internationella standarder som ISO 2858 eller ASME B73.3, som dikterar dimensions- och säkerhetskraven för tätningslösa pumpar. Dessa standarder säkerställer att pumpen kan motstå systemtryck och temperaturer utan att kompromissa med integriteten hos den magnetiska kopplingen eller inneslutningsskalet.

- Sekundära inneslutningssystem: Vissa avancerade modeller har en torrlöpande reservtätning eller ett sekundärt hölje för att innehålla vätska i den sällsynta händelsen av ett skalbrott.

- Interna cirkulationsvägar: Effektiva kylvägar för de inre lagren är avgörande för att förhindra värmeuppbyggnad, vilket kan leda till vätskeförångning eller magnetisk frånkoppling.

- Läckdetekteringssensorer: Integrerade sonder kan övervaka utrymmet mellan det primära skalet och det yttre höljet för att ge en tidig varning om eventuella interna kompromisser.

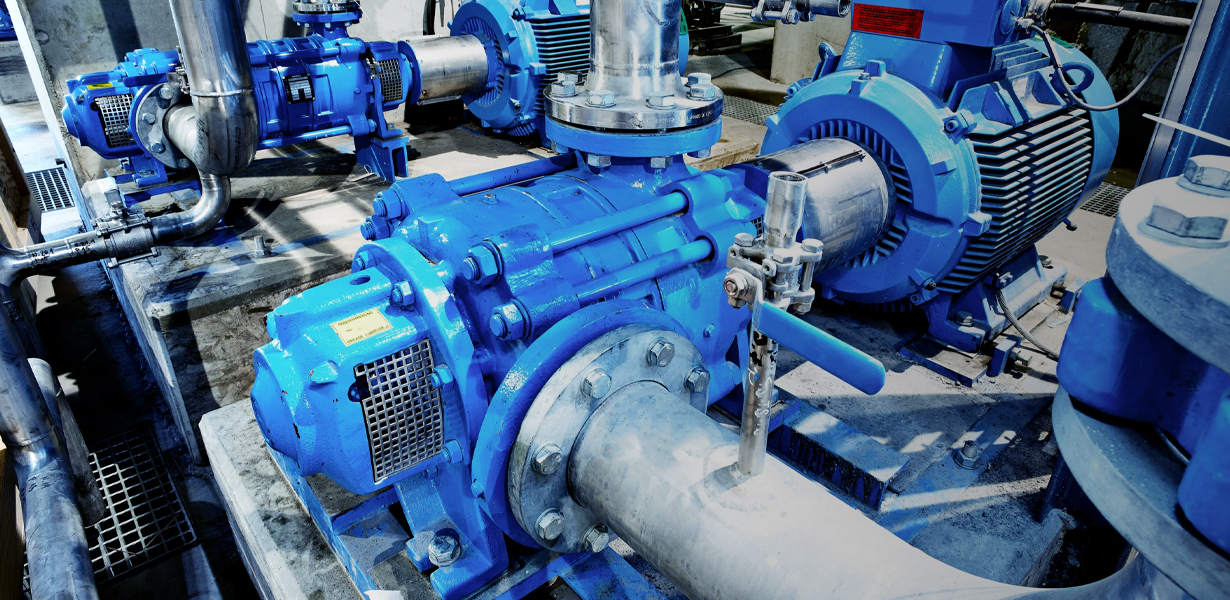

Jämför standard centrifugalpumpar jämfört med säkra magnetdrivna pumpar

Följande tabell beskriver de operativa skillnaderna som bidrar till den överlägsna säkerhetsprofilen för magnetisk drivteknik i industriella miljöer.

| Funktion | Standard förseglad pump | Säker Mag-Drive Pump |

| Risk för läckage | Hög (tätningsslitage/defekt) | Noll (hermetiskt förseglad) |

| Underhållsfokus | Frekventa tätningsbyten | Lagerövervakning |

| Miljösäkerhet | Kräver läckageuppsamlingssystem | Inneboende säker/utsläppsfri |

| Driftskostnad | Högre på grund av stillestånd/delar | Lägre långsiktig TCO |

Proaktiv övervakning för förbättrad driftsäkerhet

Även om magnetdrivna pumpar är designade för maximal säkerhet, beror deras livslängd på att förhindra specifika "off-design" driftsförhållanden. Eftersom de inre lagren smörjs av själva processvätskan är torrkörning den primära fienden till en mag-drivpump. Att implementera en effektövervakning är ett kostnadseffektivt sätt att garantera säkerheten; dessa enheter upptäcker minskningen av motorbelastningen om pumpen tappar fyllning eller går torr, vilket omedelbart stänger av systemet innan värme kan skada inneslutningsskalet eller magneterna.

Temperatur- och vibrationsspårning

Moderna "smarta" mag-drivna pumpar har ofta termoelement på inneslutningsskalets yta. En plötslig temperaturökning kan indikera en blockering i recirkulationskylportarna eller början av kavitation. Genom att integrera dessa sensorer i en centraliserad PLC kan operatörer uppnå en "felsäker" status där pumpen skyddar sig själv från skador och därigenom förhindrar risken för externt läckage orsakat av värmeinducerat strukturellt fel.

Materialval för frätande och farliga medier

För att upprätthålla en "säker" status måste konstruktionsmaterialen vara perfekt anpassade till vätskans kemiska egenskaper. För ultrarena kemikalier eller mycket aggressiva syror erbjuder ETFE-fodrade eller PFA-fodrade magnetiska drivpumpar en kombination av metallisk styrka och plastisk kemikalieresistens. För kolväten med hög temperatur är helmetallkonstruktioner som använder kiselkarbidlager att föredra på grund av deras extrema hårdhet och termiska stabilitet. Korrekt materialparning säkerställer att pumpen inte utsätts för inre erosion eller korrosion, vilket så småningom kan tunna ut höljet och äventyra säkerheten.